在污泥处理过程中,污泥烘干机是实现污泥减量化、稳定化的关键设备。但烘干机运行时会产生大量含尘废气,若直接排放不仅污染环境,还会造成资源浪费。旋风除尘技术作为污泥烘干机配套的重要净化工艺,凭借高效、低成本的优势被广泛应用。那么,污泥烘干机的旋风除尘技术原理是什么呢?

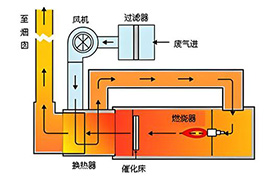

旋风除尘技术的核心原理是利用离心力分离粉尘。当含尘废气进入旋风除尘器后,气流会沿筒体切线方向做高速旋转运动,形成强烈的旋风气流。在离心力作用下,密度远大于气体的粉尘颗粒被甩向除尘器内壁,与壁面发生碰撞后失去惯性力,在重力作用下沿筒壁下落,最终进入底部的灰斗完成收集。而净化后的气体则沿中心轴向上旋转,经排气管排出,实现气固分离。

从结构上看,旋风除尘器的设计直接影响除尘效率。其主要由进气口、筒体、锥体、排气管和灰斗五部分组成。进气口通常采用切向进气方式,这种设计能让废气以最佳角度进入筒体,最大限度地转化为旋转动能。筒体作为旋转分离的主要空间,其直径和长度需根据处理风量计算确定:直径越小,离心力越大,但处理风量会受限;长度不足则易导致粉尘二次飞扬,影响分离效果。

锥体部分是粉尘沉降的关键区域。随着锥体直径逐渐缩小,气流旋转速度不断加快,进一步增强离心分离作用。同时,锥体的收缩角度设计需精准把控,过陡会导致气流紊乱,过缓则会延长粉尘沉降路径,增加能耗。排气管插入筒体的深度也有严格要求,过深会干扰旋转气流,过浅则易使未净化的气体直接逃逸,通常插入深度为筒体直径的 0.4-0.5 倍。

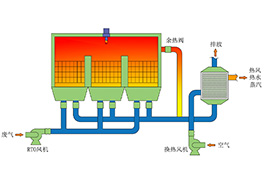

在污泥烘干机的特定场景中,旋风除尘技术需适配高温、高湿的含尘废气特性。污泥烘干过程中产生的粉尘不仅含有泥沙颗粒,还夹杂着有机质碎屑,且废气温度通常在 80-120℃,湿度较高。旋风除尘器的材质需选用耐温防腐材料,如不锈钢或内衬耐磨涂料,防止高温腐蚀和粉尘冲刷导致的设备损耗。

此外,气流速度是影响除尘效率的重要参数。在一定范围内,风速越高,离心力越大,除尘效率也随之提升。但风速过高会导致能耗激增,还会将已沉降的粉尘重新卷起,形成二次扬尘。针对污泥烘干机的粉尘特性,通常将进口风速控制在 12-20m/s,既能保证粉尘分离效果,又能维持系统稳定运行。

值得注意的是,旋风除尘技术对粉尘粒径有一定选择性。对于粒径大于 10μm 的粗颗粒,除尘效率可达 90% 以上;但对粒径小于 5μm 的细颗粒捕捉能力较弱。因此在实际应用中,常将旋风除尘作为一级净化工艺,与布袋除尘等技术组合使用,形成多级净化系统,满足严格的环保排放标准。

总之,旋风除尘技术通过巧妙利用离心力与气流动力学原理,在污泥烘干机的废气净化中发挥着重要作用。其结构简单却蕴含精准的流体力学设计,既解决了粉尘污染问题,又为污泥资源化处理提供了环保保障。随着技术的不断优化,旋风除尘技术将在污泥处理领域展现出更广阔的应用前景。